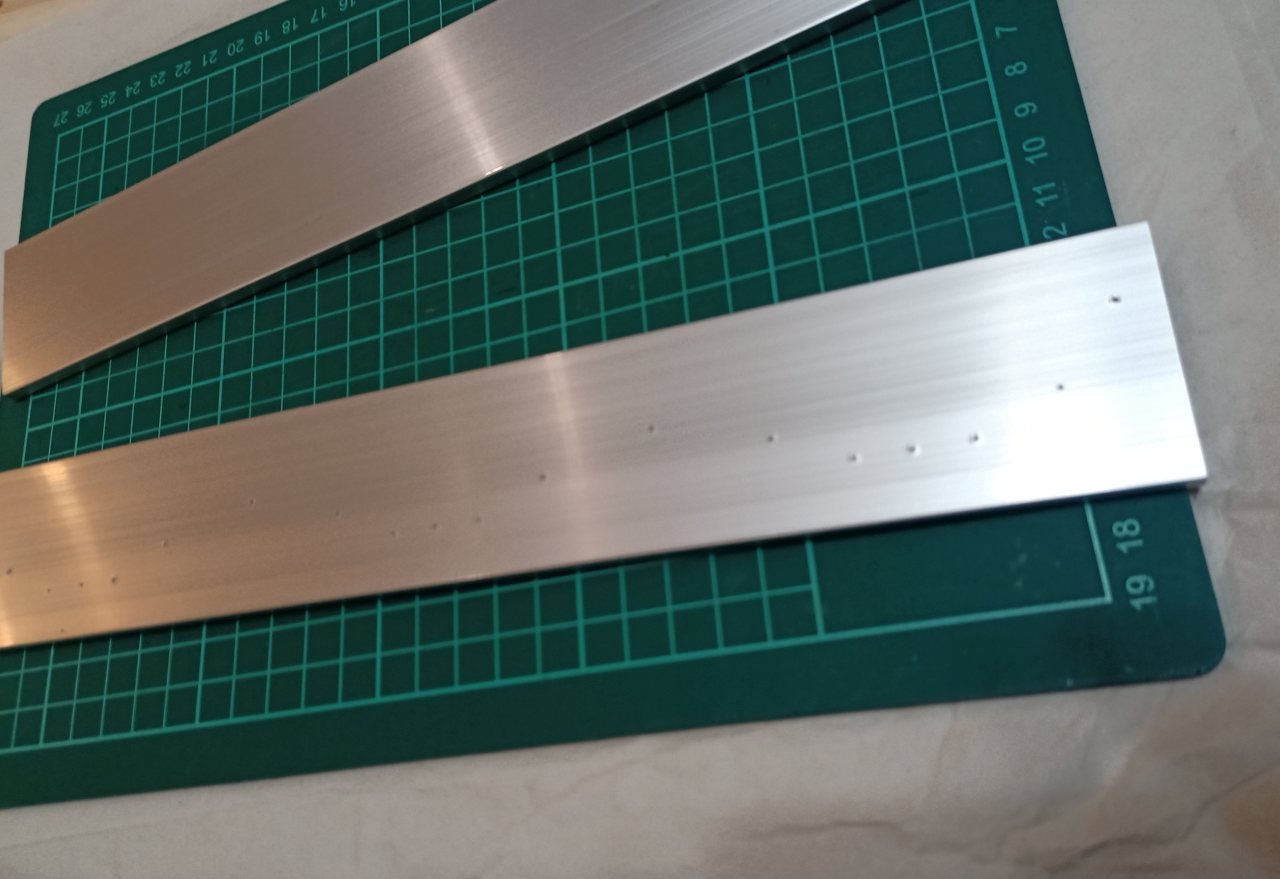

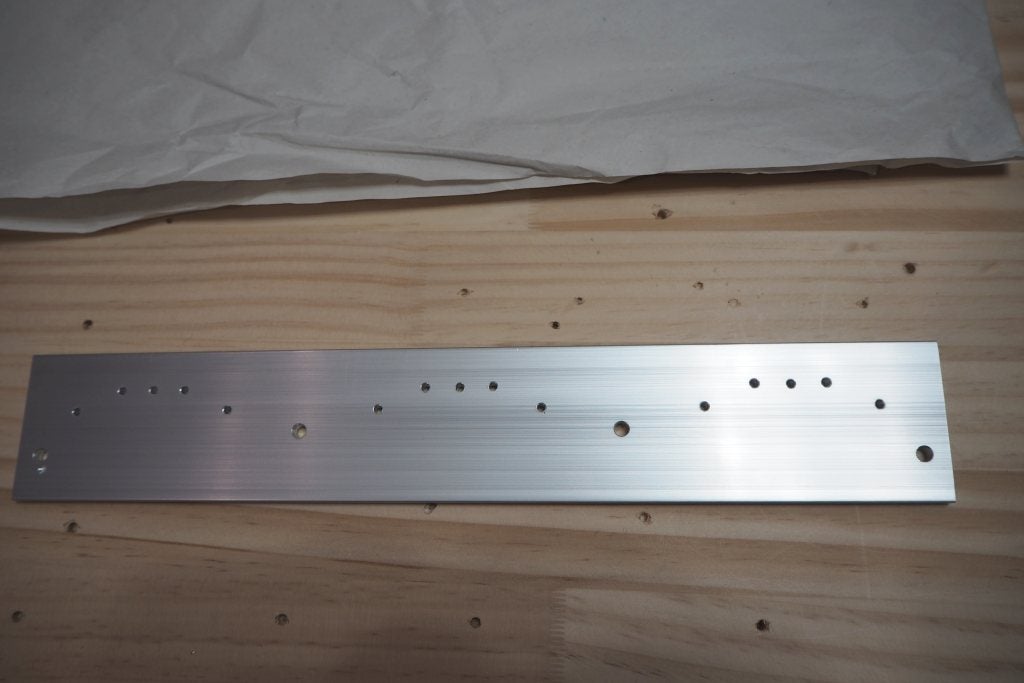

この日はヒートシンクと半導体の間に介在する、アルミプレートを加工してゆきます。

これがまた素材マンマって感じで、けっこう傷だらけ。でも1000#以上のサンドで磨いたらほぼピカピカになりました。まっ こんなトコ、見えないからいいのよ。テキトーで。

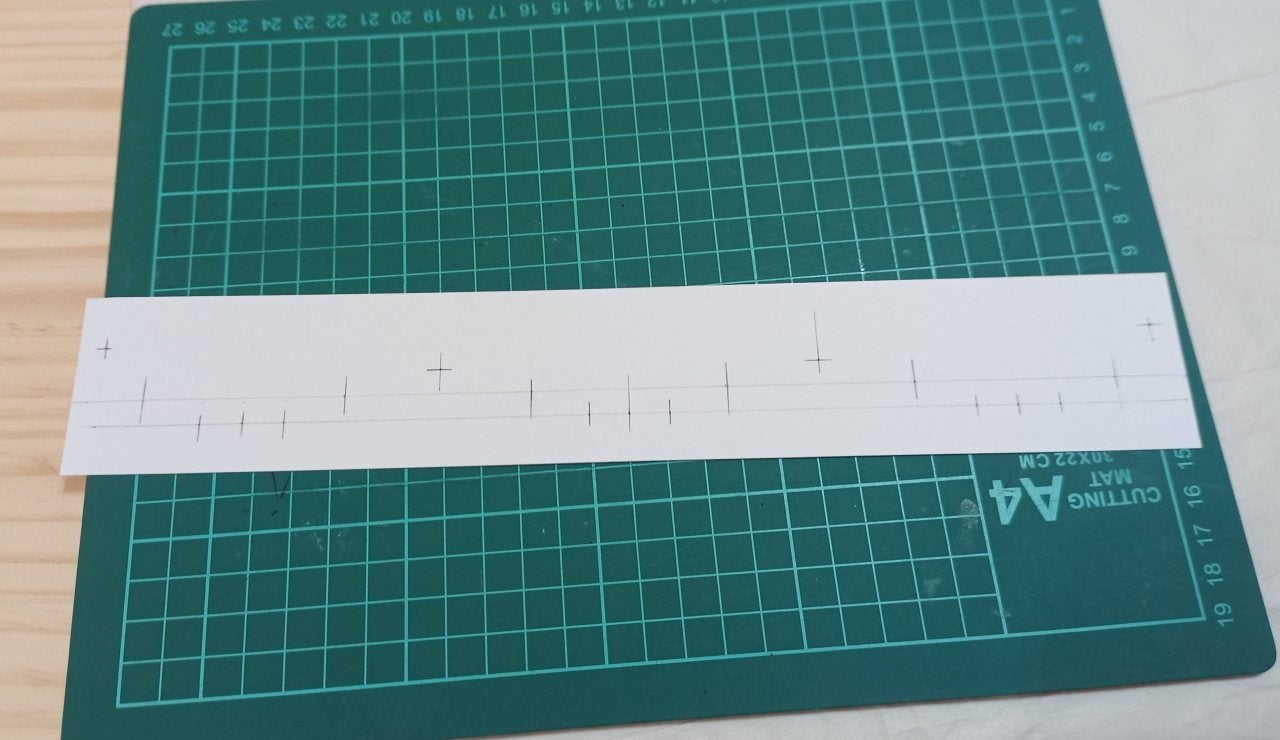

ボトムプレート同様、まず正確な型紙を作って、それをあてがいポンチングしていきます。

いやだなぁ。1枚あたり19穴。穴あけするだけでもシンドそうです。

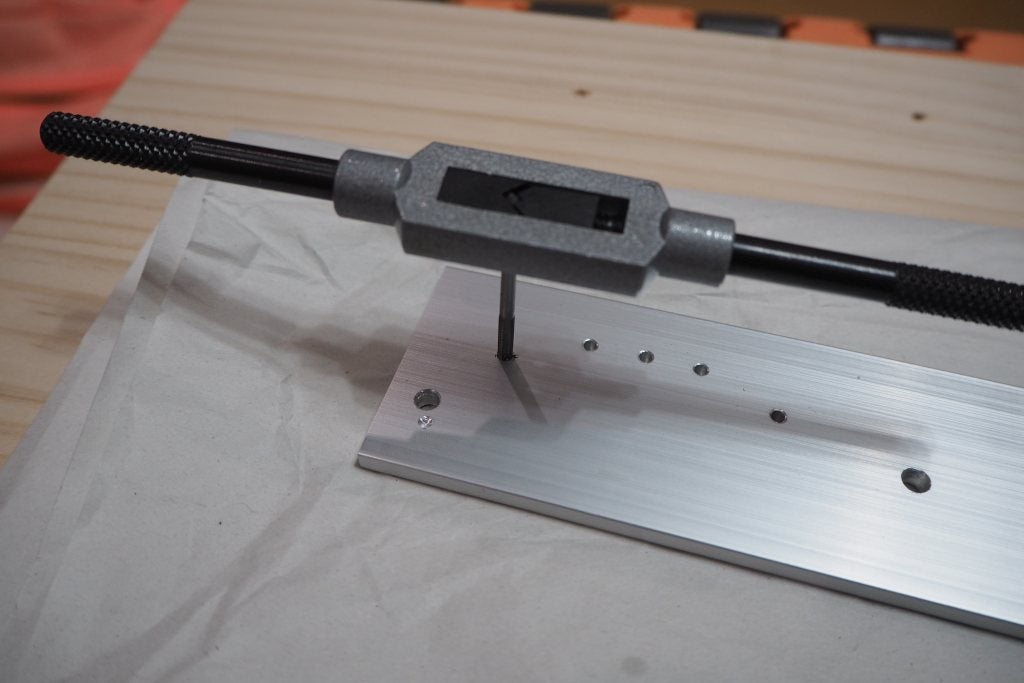

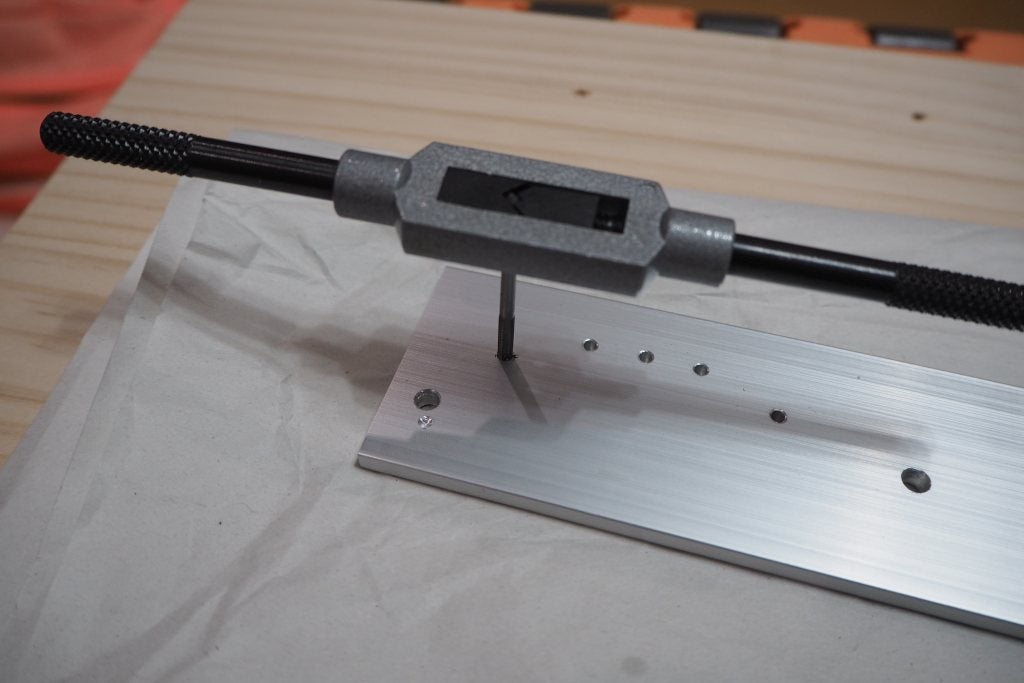

ずいぶん昔に購入したタップ用のハンドルが出てきました。M4のタップも。

新しく購入したハンドル(下の写真)の方が使いやすそうだったのですが、実はこの新品はM3のタップがゆるゆるで締まらないのです。しかたがないから、開封したこともなかったロートル(上の写真)の方を使います。やっぱり日本製ってスゴいのね、古くたって、中華製より全然役に立ちます。

シャシン右側は、Φ12mmまで空けられるステッピングドリルですね。

Φ3.0開けておけば、あとは一挙に広げられるという。便利なものがあるものです。バックプレートの大穴はこちらを使って開けてゆきます。Φ12じゃ足りないかな?

まず下穴が開きました。

M3タップの下穴は2.5でいいみたい。2.4でも良かったかも。

そうしたら、M3タップのまずはアタリを付けていきます。

1. ハンドルを水平に保ちながら(つまりタッピングを垂直に保ちながら)、ほんのすこしだけ下方向に押し付けつつ、アルミ穴に「噛む」まで時計回りにゆっくり回します。

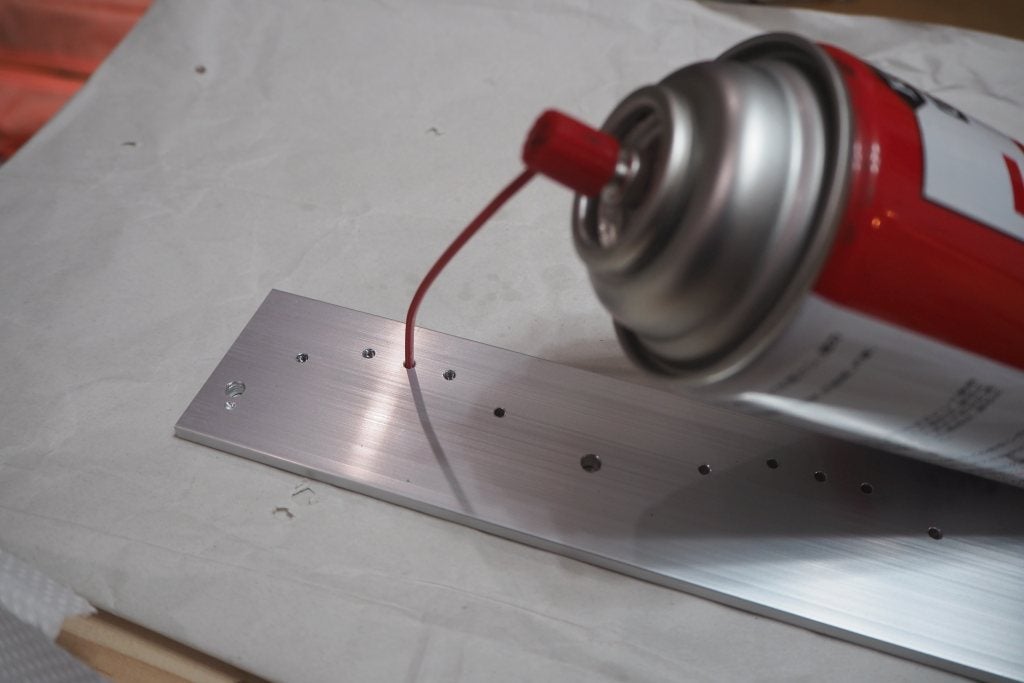

2. 一周ほど「噛んだな?」とおもったら、一旦タップを回し抜いて少しだけ注油をします。注油はタップ側でも穴でもいいですが、CRCが霧散することを考えると穴の方がラクでした。

3. 再度、タップを回し入れて元の噛む位置まで戻します。くれぐれも、一挙に回しきってはダメです!

4. 以後、時計方向へ+90度回転を「1」とすると、1, 2, 3, -1, 1, 2, 3, -1…と回転を繰り返します。

つまり、+90度を3回廻して-90度戻す、、、、を延々と繰り返すわけです。これはストレスを取りながらゆっくり切るというのと、バリ詰まりでのピッチ変形を防ぐためです。

5. 適当なところで止めます。貫通してもいいのなら、手応えがなくなるまで回しきってもよいでしょう。

ちょっと面倒くさいのですが、半分くらい切れたところで一旦タップを引き抜いてバリ掃除をしながらやると、キレイに仕上がります。

6. エンドまで切れたらタップをそっと回し戻してハンドルを抜きます。質量を掛けながら乱暴に戻したりハンドルをこじったりすると、せっかく切られたピッチを壊してしまいます。

7. 抜き取ったら、余計な削りカスと油分を拭き取ります。

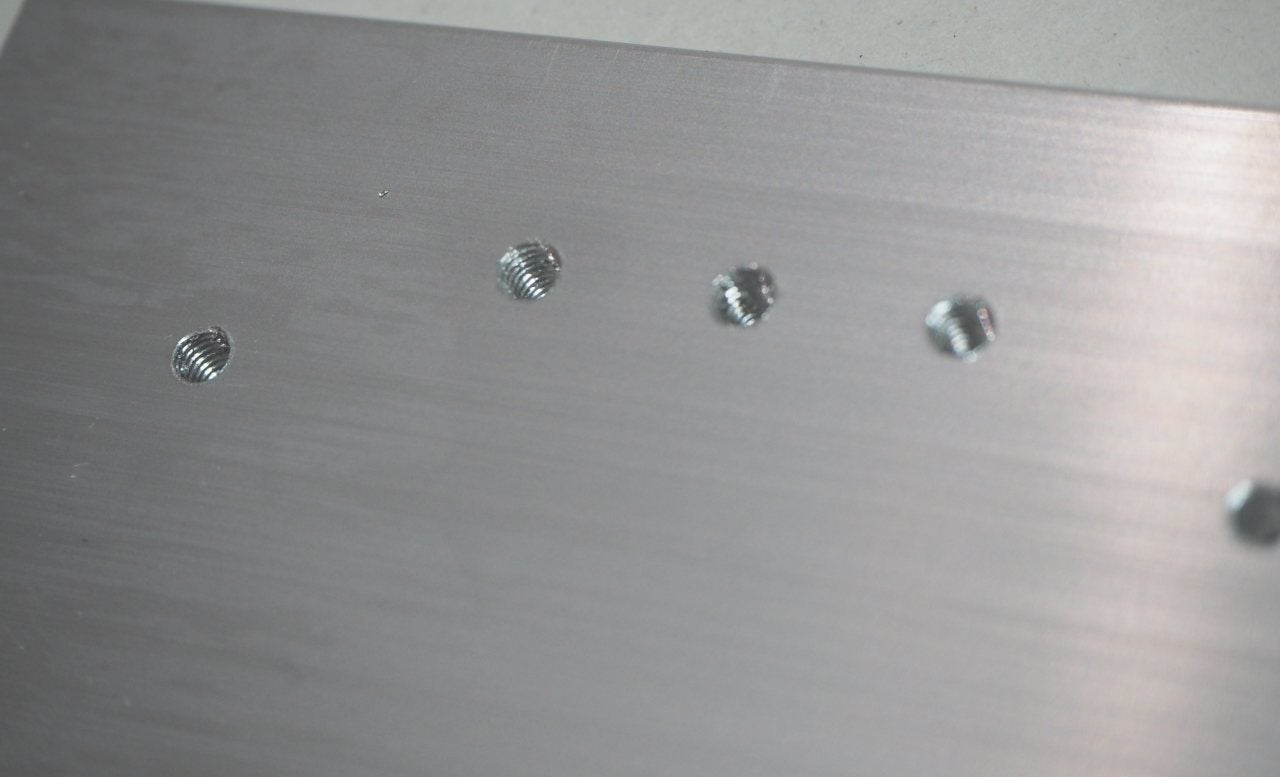

ウン、ちゃんとピッチ切られていますね。。

いや~ コレ、しんどいわ。甘くみてた。

私は、おそらくマトモにタッピングするのはこれが生まれて初めてなんですが。(これまではピッチの切ってある放熱板しか使ったことがない。)

ビス穴を開けるのも神経使うが、タッピングはそれの比ではない。4穴切っただけでドッと疲れました。

愉しみながら作るのがモットーなのに、これじゃダメですね。1~2週間かけてゆっくり仕上げるつもりになり、今日はここで作業ストップしました。

ビールでも飲むかーと行きたいところですが、今日はこれから運転があるから飲めんわー!!