1ヶ月を経て半加工された部材が到着しました。箱の制作を開始します。

が、その前に今回重要なアイテムである「ウマ」について記述しておきます。

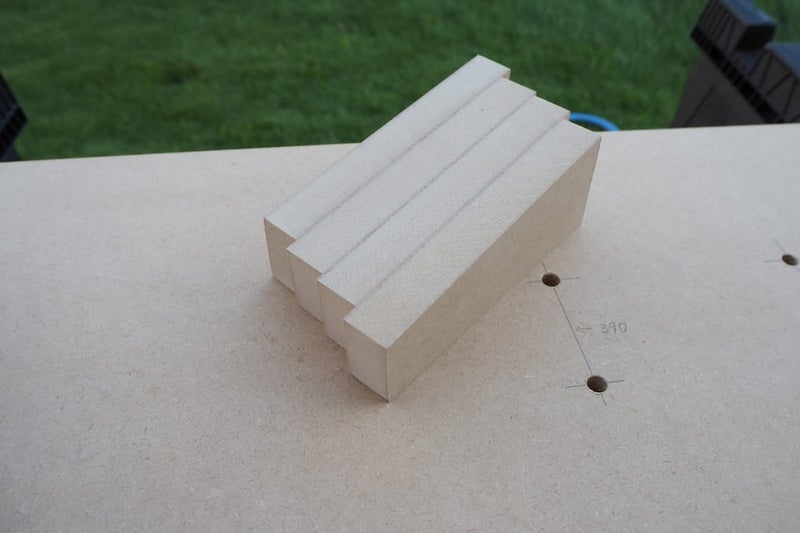

ウマ

海外では「ソーホース」などとも呼ばれているものです。

今までは、地面に置いたり簡単な作業台を使ったりでしたが、今回は本格的な工作用のウマを利用します。結論から言うと効果絶大。腰痛防止の観点からも作業の効率からも必須アイテムでした。2種類準備しました。

まずは室内用から。

安定度や威圧感を考え木製で、ツーバイフォーをカットして自分で制作しました。とても安く作れました。

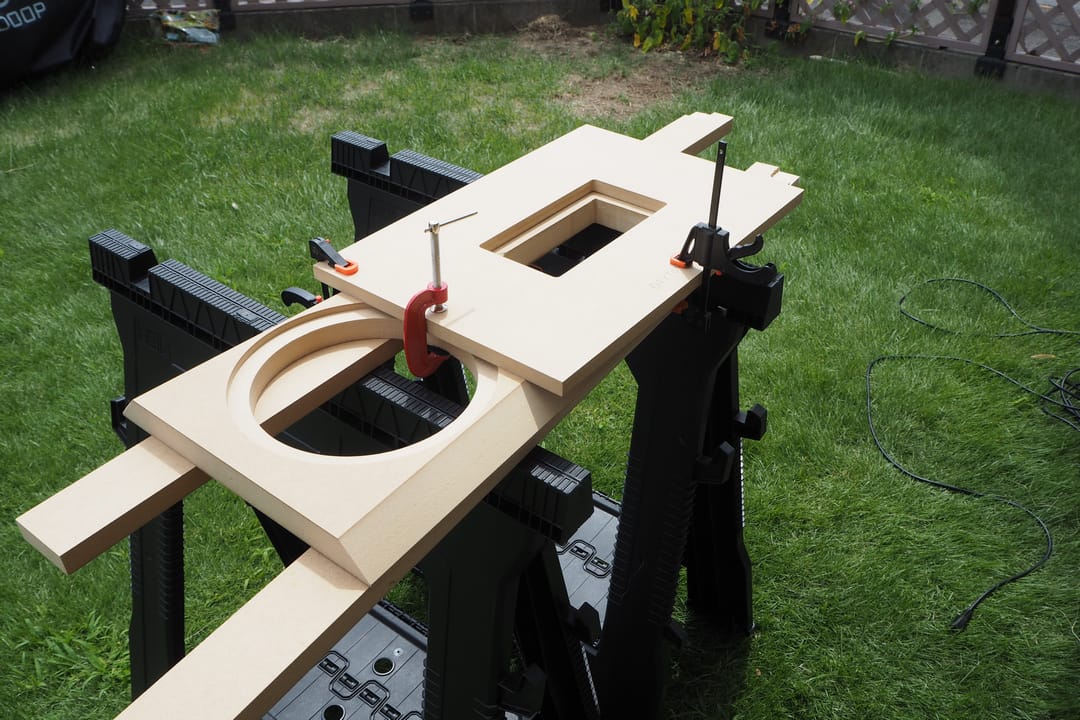

次は屋外用。

さすがに重い木製馬を雨ざらしの屋外へ持ち出したり、作業のたびに屋内外の移動をしたりというのは面倒です。そこで、屋外用は樹脂製のウマを購入しました。こちらも安価ですが安定度は抜群です。

組立工程はそんなに多く無いのですが、いかんせん大きくて重いので、ひとつずつ慎重に作業を進めていきます。

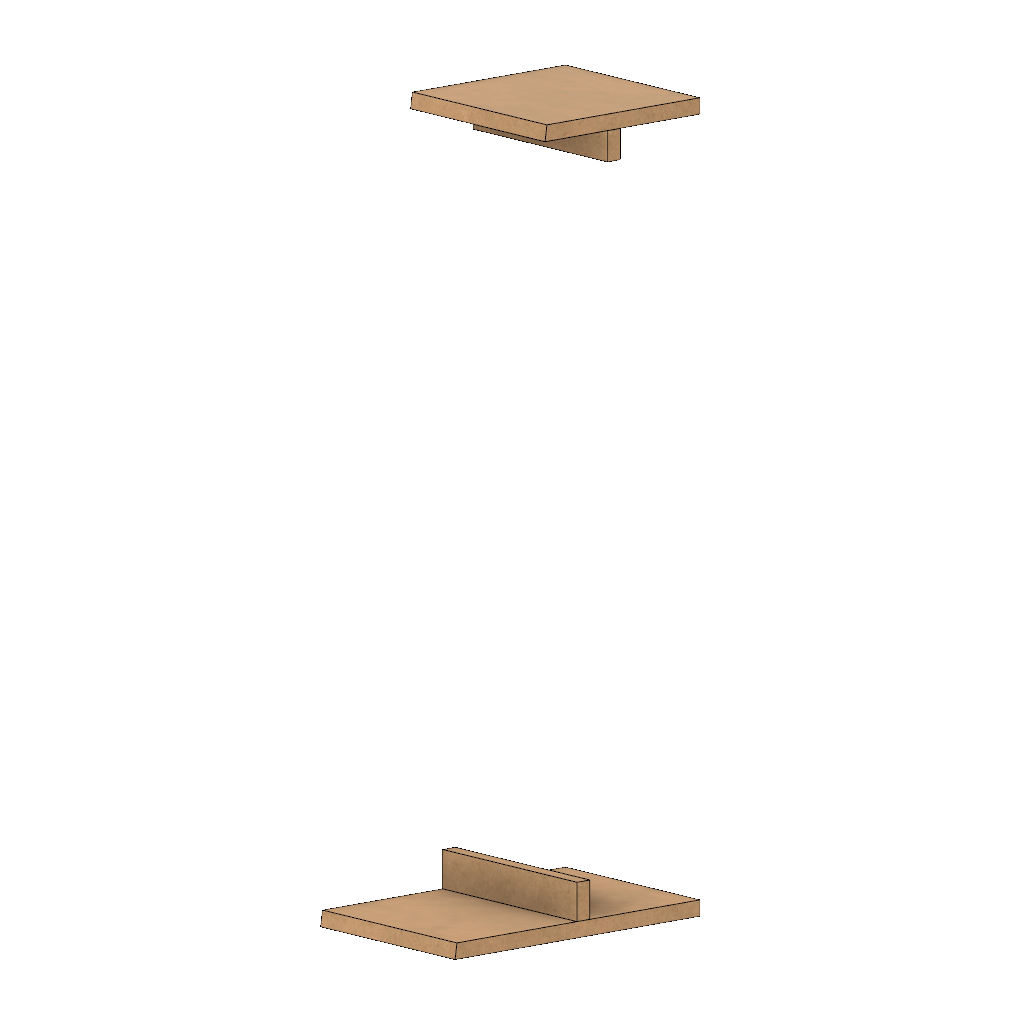

天板と地板のブレーシング

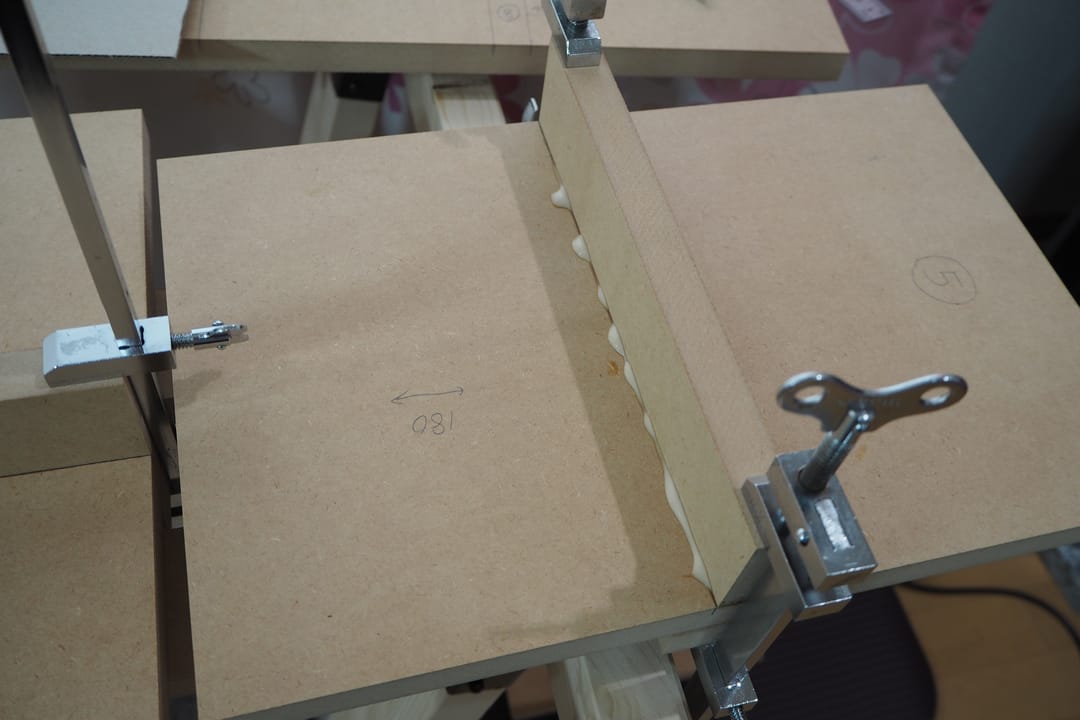

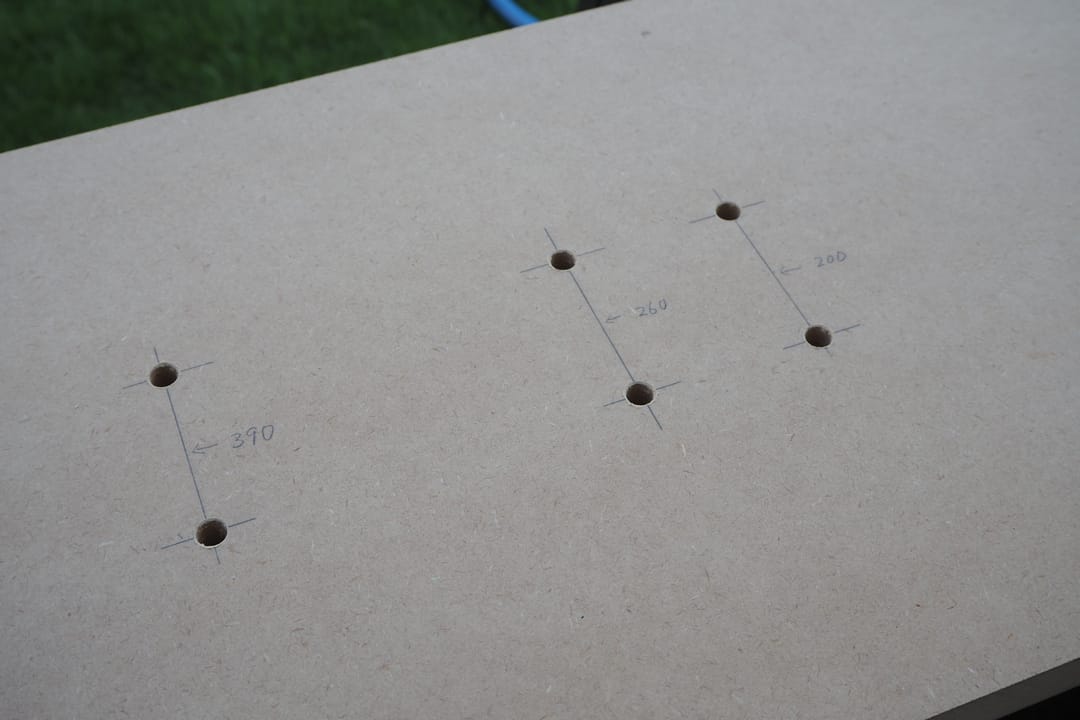

各部材に正確なけがきをして・・・(ここが一番大事)

手早く接着してクランプします。

天地板とも接着して乾燥を待ちます。

このように基本的には、罫書き/接着/クランプ のサイクルになります。

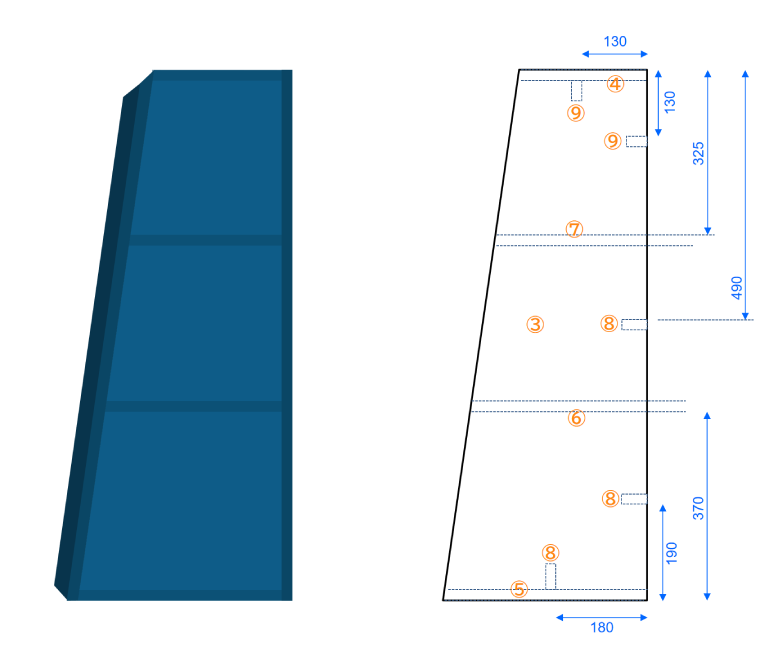

側板へのブレーシングの取り付け

次に、天地板やブレーシングを側板に対して接着します。

最初が肝心、ここの接着精度は極限まで拘ります。

もう片方の側板も接着します。

総計14本のハタガネでぎちぎちに締め上げます。

タイトボンドで接着された部位は、接着されていない木部よりもむしろ強度が高くなってしまいます。したがって、これを分解すると、接着層ではない部位が崩壊、破断するほどです。(経験あり)

裏板側のブレーシングも追加。

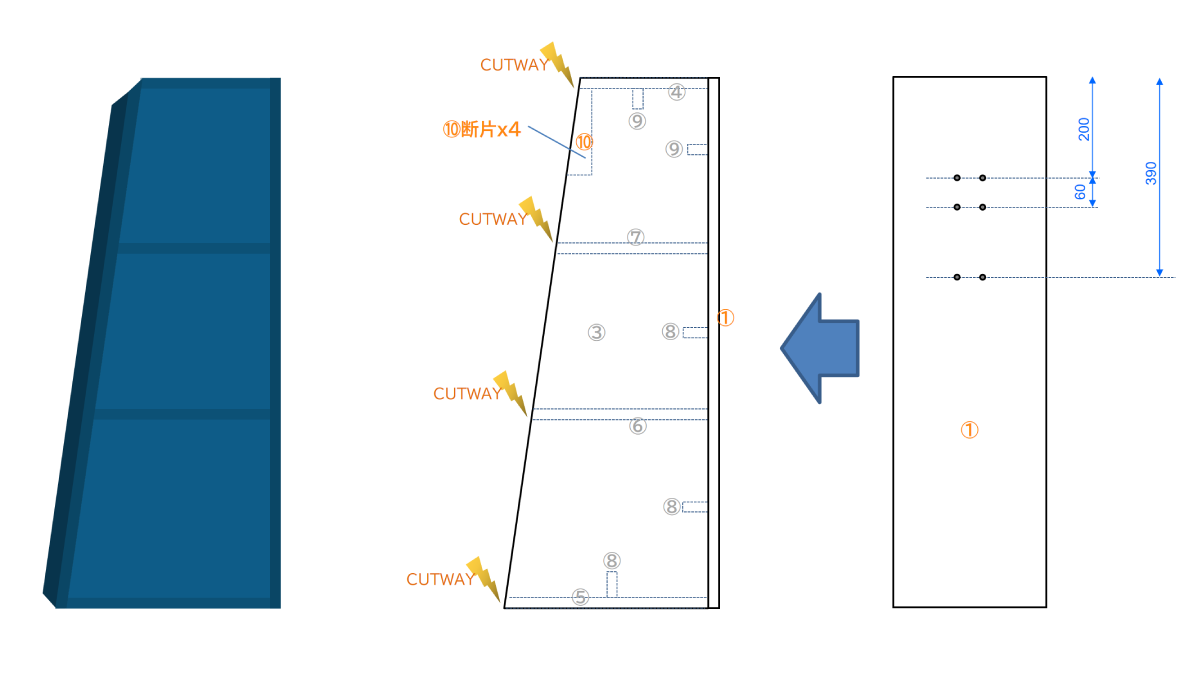

ルーターによるブレーシングの二次加工

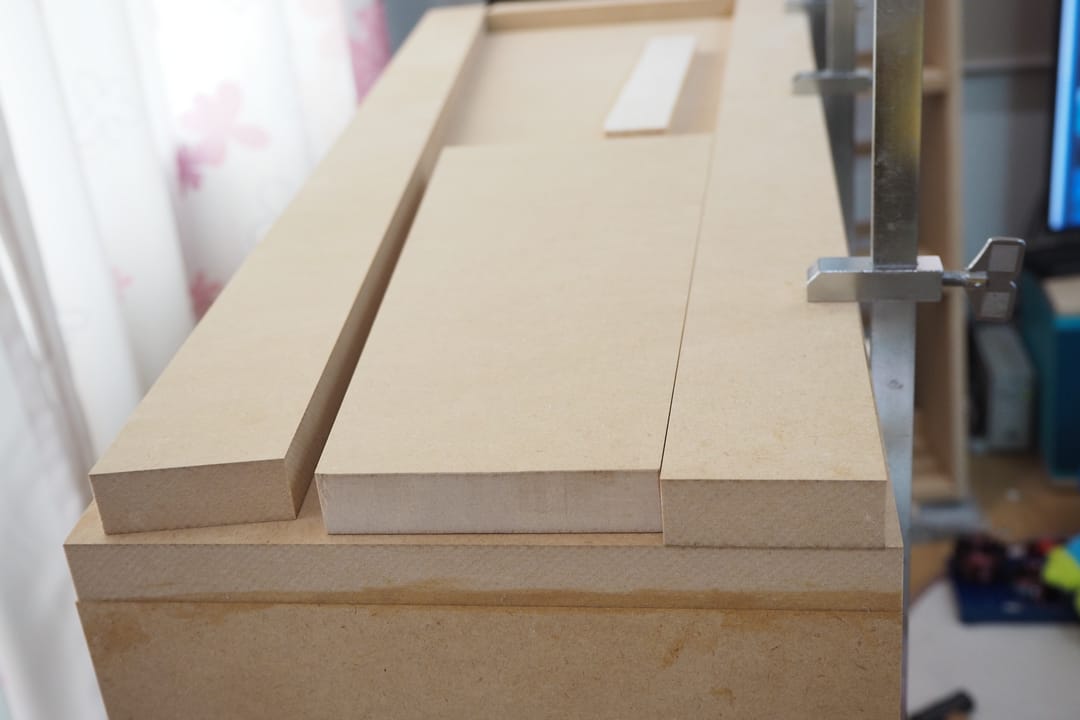

本機はスラントバッフルですので、側板から突起しているブレーシングや天地板を切除します。このとき、写真のような板厚を利用したジグで厳密に高さ調整します。

真横から見たところ。高さを揃えて突出した凸部を削り取ります。

驚くほどの高精度ツライチでカットオフができました。

段差は全くありません。ミクロン単位で揃っています。これで強度の高い組み付けができます。

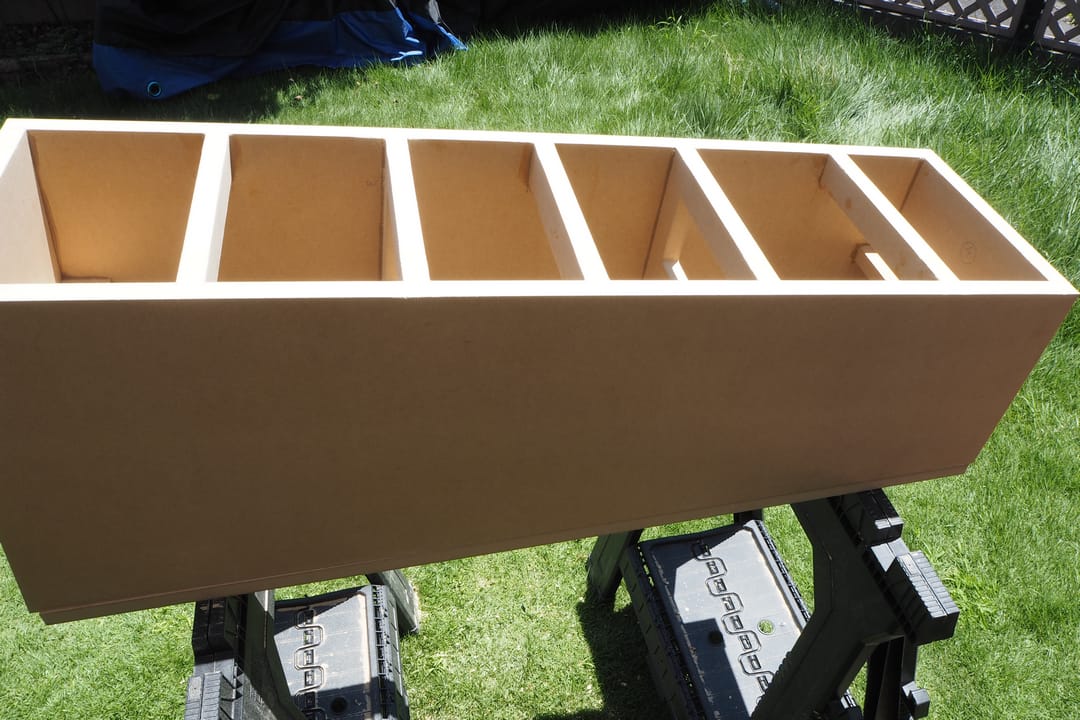

側板を接着すると自立できるんですね。

裏板のターミナル穴加工と接着

裏板へ後からターミナルの大穴を開けるのは厄介です。

予め穴を開けてから、側板へ接着していくことにします。

裏板。ターミナル用の穴あけが完了しました。

木口に適切量の接着剤を打って、素早く裏板を接着します。位置合わせはスピード勝負です。

接着完了。

だいぶ形になってきた。

次はこのくさび形の補強材を打っていきます。

上部側板はバッフルのカッタウェイで板厚が減少し側部の強度が少しだけ落ちるんですね。そこで、側板を上部だけ多少補強しておきます。

内部塗装

ここまで進めたら、一旦組立は休止して内部をウレタンニスで塗装します。

MDFは経年形状変化が少なく高精度で組み付けるのに好適な素材です。Qも低い。しかし最大の弱点は湿気です。そこで、ウレタンニス塗装で内外ともに保護する。

この方法で25年間、自作スピーカーのクラックはおろか塗装割れも生じませんでしたので、耐用は折り紙付きです。

残るはメインバッフルですが、その前にやっておくべきことがあるんですよね。

それはメインバッフルとサブバッフルの位置合わせと嵌合穴加工です。

次回は神経を使う位置合わせや穴加工の記録です。